2025-11-12 04:22:24

電路板的設(shè)計(jì)合理性是決定電子設(shè)備性能的關(guān)鍵因素之一。在消費(fèi)電子領(lǐng)域,超薄電路板憑借其輕薄的特性,成為智能手機(jī)、平板電腦等設(shè)備的。這類電路板的厚度通常控制在0.2mm至0.8mm之間,通過高精度蝕刻工藝實(shí)現(xiàn)細(xì)微線路的制作,線路間距可達(dá)到0.1mm以下,有效節(jié)省了設(shè)備內(nèi)部空間。同時(shí),為了提升信號(hào)傳輸速度,超薄電路板多采用高速信號(hào)傳輸材料,降低信號(hào)延遲與損耗,確保設(shè)備在處理大量數(shù)據(jù)時(shí)依然流暢。此外,表面處理工藝的優(yōu)化,如沉金、鍍銀等,進(jìn)一步增強(qiáng)了電路板的抗氧化能力,延長(zhǎng)了設(shè)備的使用壽命。?原材料入庫需嚴(yán)格檢測(cè),核查覆銅板厚度、銅箔附著力及焊錫膏成分,杜絕因材質(zhì)不達(dá)標(biāo)導(dǎo)致的線路腐蝕問題。國(guó)內(nèi)單層電路板源頭廠家

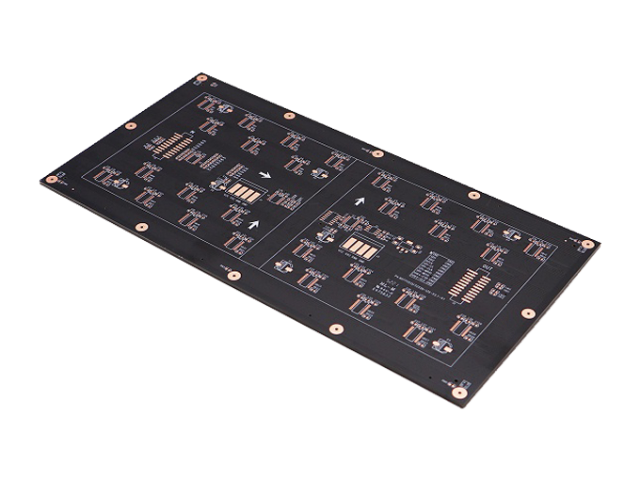

聯(lián)合多層線路板測(cè)試治具電路板使用壽命可達(dá)12萬次以上測(cè)試,部分高耐用型號(hào)可達(dá)15萬次,年產(chǎn)能達(dá)18萬㎡,測(cè)試精度控制在±0.02mm,已服務(wù)90余家電子制造測(cè)試領(lǐng)域客戶。產(chǎn)品采用度FR-4基材(彎曲強(qiáng)度≥500MPa),線路采用加厚銅箔(35-70μm)增強(qiáng)耐磨性,表面采用硬金處理(金層厚度0.5-1.0μm,硬度≥180HV),提升接觸導(dǎo)電性和抗磨損能力;定位孔精度控制在±0.01mm,確保測(cè)試探針的準(zhǔn)確對(duì)接。與普通電路板相比,測(cè)試治具電路板的耐用性提升3.5倍,測(cè)試精度提升40%,可減少因治具誤差導(dǎo)致的產(chǎn)品誤判。某電子制造企業(yè)采用該產(chǎn)品制作的PCB測(cè)試治具,治具更換頻率降低75%,測(cè)試誤判率降低38%,測(cè)試效率提升28%;某芯片測(cè)試企業(yè)使用該電路板制作的芯片功能測(cè)試治具,測(cè)試探針的接觸電阻穩(wěn)定在50mΩ以下,測(cè)試結(jié)果的重復(fù)性提升30%。該產(chǎn)品主要應(yīng)用于電子元件測(cè)試治具、PCB板測(cè)試架、芯片功能測(cè)試設(shè)備、連接器測(cè)試治具等測(cè)試設(shè)備,為電子產(chǎn)品的質(zhì)量檢測(cè)提供可靠支持。廣東單層電路板價(jià)格電路板的包裝需防止運(yùn)輸過程中損壞,我司采用專業(yè)包裝材料,保障電路板**送達(dá)客戶手中。

電路板的批量生產(chǎn)需要嚴(yán)格的質(zhì)量控制體系。在大規(guī)模生產(chǎn)過程中,從原材料檢驗(yàn)到成品測(cè)試,每個(gè)環(huán)節(jié)都需進(jìn)行嚴(yán)格把控,確保產(chǎn)品質(zhì)量的一致性。原材料檢驗(yàn)包括基材的絕緣性能、覆銅厚度、耐溫性等指標(biāo)的檢測(cè);生產(chǎn)過程中,每道工序都設(shè)置質(zhì)量控制點(diǎn),如蝕刻后的線路檢查、鉆孔后的孔徑檢測(cè)等,采用自動(dòng)化檢測(cè)設(shè)備進(jìn)行**全檢,避免不合格品流入下一道工序。成品測(cè)試則包括電氣性能測(cè)試、外觀檢查、可靠性測(cè)試等,確保每一塊電路板都符合質(zhì)量標(biāo)準(zhǔn)。通過完善的質(zhì)量控制體系,批量生產(chǎn)的電路板合格率可達(dá)到99%以上,滿足客戶的大規(guī)模采購需求。?

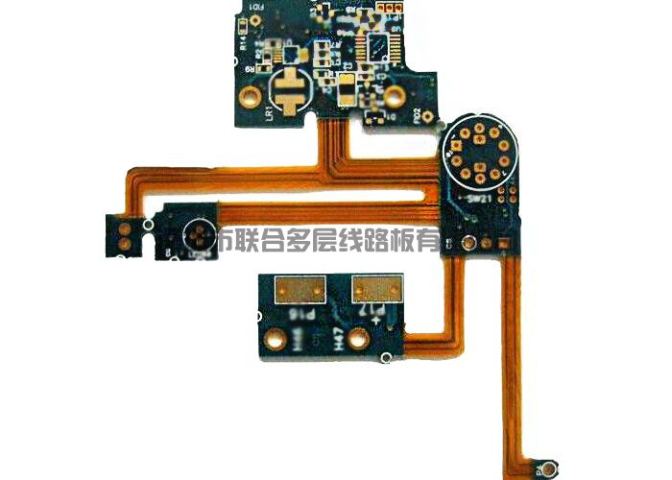

電路板在消費(fèi)電子領(lǐng)域的應(yīng)用,從智能手機(jī)、平板電腦到智能穿戴設(shè)備,都離不開高質(zhì)量的電路板支持。聯(lián)合多層線路板針對(duì)消費(fèi)電子輕量化、小型化的需求,推出超薄電路板產(chǎn)品,厚度可做到0.2mm以下,同時(shí)采用柔性基材選項(xiàng),適配折疊屏手機(jī)等特殊形態(tài)設(shè)備的需求。此外,我們優(yōu)化了電路板的散熱設(shè)計(jì),通過增加散熱過孔與銅皮面積,提升電路板的散熱效率,避免消費(fèi)電子在高負(fù)荷運(yùn)行時(shí)因過熱導(dǎo)致性能下降,目前已與多家消費(fèi)電子品牌建立長(zhǎng)期合作關(guān)系。?多層板壓合時(shí),通過高溫高壓將內(nèi)層板、預(yù)浸料粘合為一體,形成多層結(jié)構(gòu)。

電路板在**設(shè)備中的應(yīng)用,直接關(guān)系到診療結(jié)果的準(zhǔn)確性與患者**,聯(lián)合多層線路板對(duì)此類產(chǎn)品制定了更嚴(yán)苛的生產(chǎn)標(biāo)準(zhǔn)。我們的**級(jí)電路板采用無鹵素基材,符合RoHS環(huán)保要求,避免有害物質(zhì)對(duì)**環(huán)境造成影響,同時(shí)通過多次高壓測(cè)試,確保電路板在**設(shè)備長(zhǎng)時(shí)間運(yùn)行中不會(huì)出現(xiàn)漏電情況。目前,我們的**級(jí)電路板已應(yīng)用于超聲診斷儀、心電監(jiān)護(hù)儀等設(shè)備,為**行業(yè)提供可靠的電子基礎(chǔ)支持。電路板在物聯(lián)網(wǎng)設(shè)備中的應(yīng)用,需要兼顧低功耗與小型化需求,聯(lián)合多層線路板推出物聯(lián)網(wǎng)電路板。該電路板采用低功耗設(shè)計(jì)理念,通過優(yōu)化線路電阻與電容配置,降低設(shè)備運(yùn)行過程中的能耗;同時(shí),采用微型化封裝技術(shù),電路板尺寸可做到10mm×10mm以下,適配各類小型物聯(lián)網(wǎng)傳感器。此外,我們還為物聯(lián)網(wǎng)電路板提供無線通信模塊集成服務(wù),支持WiFi、藍(lán)牙、LoRa等多種通信協(xié)議,助力物聯(lián)網(wǎng)設(shè)備快速實(shí)現(xiàn)數(shù)據(jù)傳輸功能。電路板的生產(chǎn)過程需符合環(huán)保要求,我司采用環(huán)保生產(chǎn)工藝與材料,實(shí)現(xiàn)電路板綠色制造。國(guó)內(nèi)單層電路板源頭廠家

絲印時(shí)需調(diào)整刮刀壓力和速度,確保標(biāo)識(shí)清晰、邊緣整齊,無漏印、重影等缺陷。國(guó)內(nèi)單層電路板源頭廠家

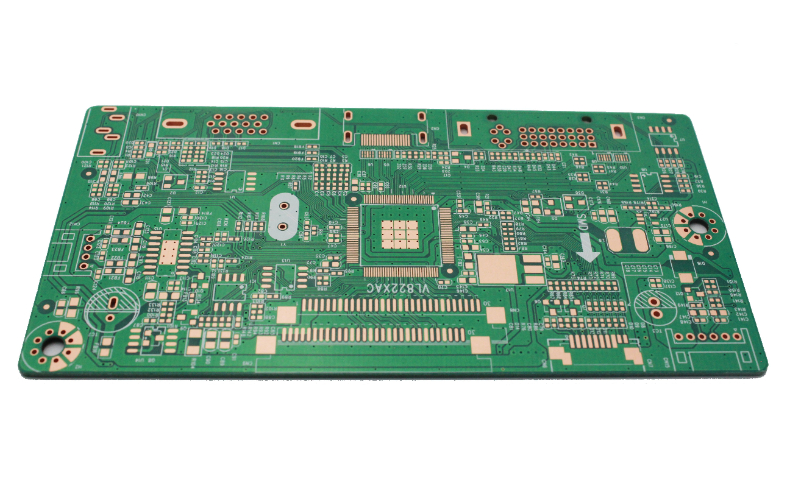

聯(lián)合多層線路板汽車電路板通過IATF16949汽車行業(yè)質(zhì)量管理體系認(rèn)證,可承受-40℃至150℃的溫度循環(huán)(1000次循環(huán)后性能無明顯衰減),年出貨量超55萬片,覆蓋車載娛樂、電控系統(tǒng)、**系統(tǒng)等多個(gè)領(lǐng)域。產(chǎn)品采用耐高溫、抗震動(dòng)的特種基材(如無鹵素FR-4),線路采用防腐蝕處理(鹽霧測(cè)試1000小時(shí)無腐蝕),連接器部位采用鍍金工藝(金層厚度2-5μm),增強(qiáng)導(dǎo)電性和耐磨性;同時(shí)通過振動(dòng)測(cè)試(10-2000Hz,加速度20G)和沖擊測(cè)試(50G,11ms),確保在車載顛簸環(huán)境下穩(wěn)定運(yùn)行。在車載復(fù)雜環(huán)境下,該產(chǎn)品故障率較普通電路板降低55%,使用壽命可達(dá)8-10年,符合汽車行業(yè)高可靠性要求。某汽車零部件廠商采用該產(chǎn)品制作的發(fā)動(dòng)機(jī)ECU電路板,在高溫(120℃)和高震動(dòng)(1500Hz)環(huán)境下,故障率降低48%;某車載導(dǎo)航廠商使用該電路板后,導(dǎo)航設(shè)備在低溫(-30℃)環(huán)境下啟動(dòng)速度提升25%,運(yùn)行穩(wěn)定性提高30%。該產(chǎn)品主要應(yīng)用于車載導(dǎo)航主板、發(fā)動(dòng)機(jī)電控單元(ECU)、車載充電器、**氣囊控制模塊、車身電子穩(wěn)定系統(tǒng)(ESP)等汽車電子設(shè)備。國(guó)內(nèi)單層電路板源頭廠家