2025-10-21 00:26:46

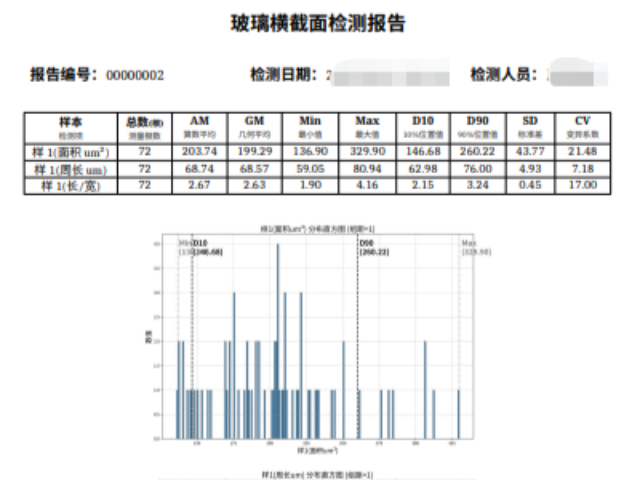

在纖維生產質量控制環節,系統可實現實時檢測與快速反饋,助力提升產品質量穩定性。纖維生產過程中,拉絲速度、熔融溫度、冷卻速率等工藝參數的微小變化,都可能導致纖維橫截面參數異常。傳統檢測方式需將樣品送至實驗室,檢測周期長,無法及時反饋工藝問題。該系統可部署在生產線旁,與生產設備聯動,當纖維束生產完成后,立即送入系統進行檢測,3 分鐘內即可生成檢測報告。生產人員通過報告快速了解纖維的面積、周長、長寬比等參數,若發現參數超出標準范圍,可立即調整對應的工藝參數,如降低拉絲速度、調整熔融溫度等,避免不合格產品持續產出。同時,系統可記錄每一批次產品的檢測數據,形成生產質量檔案,便于后續追溯與工藝優化。誰能找到比這款設備更適配中小型企業檢測需求的產品呢?河北實驗室用纖維橫截面智能報告系統國產替代

在碳纖維研發過程中,系統可作為關鍵作用的檢測工具,幫助科研人員研究工藝與纖維性能的關聯。碳纖維的性能與其橫截面形態、結構密切相關,例如,橫截面規則、邊緣光滑的碳纖維,往往具備更優異的力學性能。科研人員在研發新型碳纖維時,會嘗試不同的前驅體材料、碳化溫度、拉伸速率等工藝方案,每一種方案都需要通過檢測碳纖維橫截面參數來評估效果。系統具備高精度的掃描與分析能力,可 準確測量不同工藝方案下碳纖維的橫截面面積、周長、中空率等參數,生成詳細的檢測報告與數據圖表。科研人員通過對比不同方案的檢測數據,分析工藝參數對碳纖維橫截面的影響,進而優化工藝方案,研發出性能更優異的碳纖維產品。江蘇通量大纖維橫截面智能報告系統國產替代適配實驗室常用的樣品存儲架便于玻片管理;

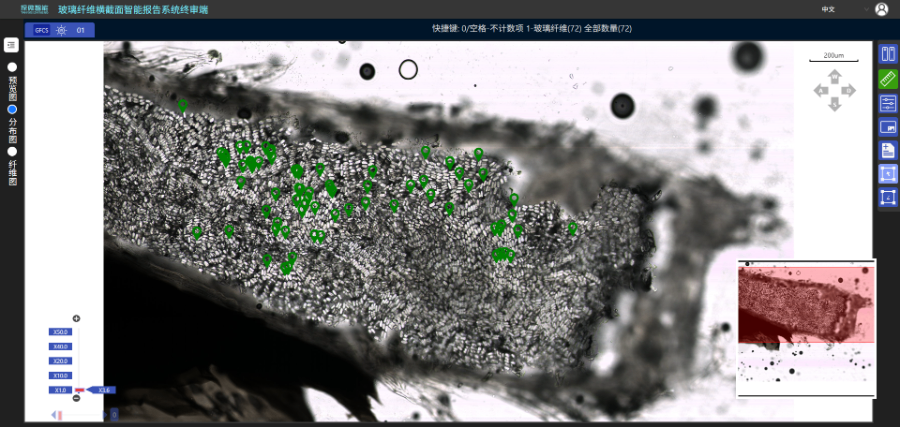

無人值守的自動化流程設計,是系統適應工業生產與實驗室高效運作的關鍵特性。系統從玻片裝載到報告輸出的全流程,均通過程序自動控制,無需人工實時操作。在玻片裝載環節,操作人員只需一次性將 8 盒共 240 張玻片放入裝載裝置,系統會自動識別玻片位置,完成抓取與定位。掃描過程中,智能顯微機器人按照預設路徑移動,定制對焦算法實時調整參數,無需人工調整焦距或移動樣本。分析與報告生成環節,算法自動處理掃描圖像,計算參數并生成報告,用戶可通過遠程終端查看檢測進度與結果,無需在設備旁等待。這種無人值守模式不主要減少了人工操作帶來的誤差,還能充分利用夜間、節假日等非工作時間進行檢測,提升設備利用率,降低運營成本。

一次運行可完成 240 次檢測的批量處理能力,進一步強化了系統的高效性,滿足大規模檢測需求。系統設計了可裝載 240 張玻片的存儲結構,采用 30 張 / 盒的標準玻片盒,一次可裝載 8 盒,無需頻繁人工添加玻片。在檢測過程中,系統會按照預設順序自動抓取玻片,依次完成掃描與分析,整個批量檢測過程無需人工值守。這種批量處理模式特別適用于生產企業的月度、季度質量審核,以及檢測機構的批量樣品檢測業務。例如,某纖維生產企業每月需檢測 5000 份樣品,若采用傳統設備,需多名操作人員連續工作數天,而該系統每天可完成超過 200 份樣品檢測,主要需 25 天左右即可完成月度檢測任務,大幅減少人力投入與時間成本。檢測報告可直接生成帶電子簽章的版本,無需線下蓋章太高效了!

3 分鐘完成單次檢測的高效性能,讓系統在快節奏的生產與檢測場景中具備明顯優勢。傳統纖維橫截面檢測多依賴人工操作顯微鏡,不主要需要手動調整焦距、定位樣本,還需人工測量與記錄數據,單次檢測往往需要十幾分鐘甚至更長時間,效率低下。該系統通過全自動化流程設計,從玻片自動裝載、樣本自動定位,到自動掃描、分析、生成報告,整個過程無需人工干預,主要需 3 分鐘即可完成單張玻片的檢測。這一效率提升不主要減少了檢測等待時間,還能在相同時間內處理更多樣品,尤其在樣品數量較多的質量抽檢、產品認證等場景中,能夠大幅縮短檢測周期,提升整體工作效率。可根據纖維檢測量自動調整掃描速度;河北國產纖維橫截面智能報告系統選擇

設備運行日志可導出為 Excel 格式便于數據統計分析;河北實驗室用纖維橫截面智能報告系統國產替代

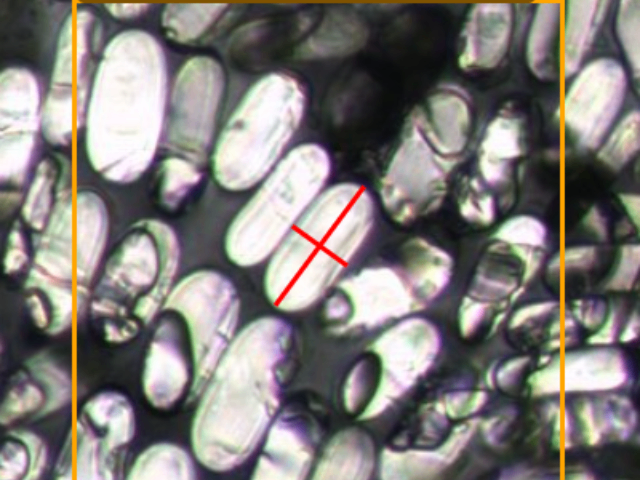

多層解剖掃描的技術優勢,在于能夠展示纖維的內部結構與不同層面的形態特征,為深入分析纖維質量提供更多維度的數據。傳統的單層掃描只能獲得纖維表面或某一層的橫截面圖像,無法了解纖維內部的結構情況。該系統的多層解剖掃描技術,通過調整掃描深度,對纖維進行不同層面的掃描,從表層到關鍵作用層,獲得多組橫截面圖像。例如,在掃描碳纖維時,可通過多層掃描查看碳纖維的表層是否存在缺陷、關鍵作用層是否中空、中空程度是否均勻等。多層掃描的圖像會按照深度順序排列,用戶可通過系統界面逐層查看,對比不同層面的橫截面參數變化,分析纖維結構的均勻性。同時,系統會對多層掃描數據進行綜合分析,計算纖維不同層面的參數差異,生成多層結構分析報告。這種技術優勢讓用戶能夠更更適配地了解纖維質量,尤其適用于前沿增強材料纖維的檢測與研發。河北實驗室用纖維橫截面智能報告系統國產替代