2025-11-12 03:22:20

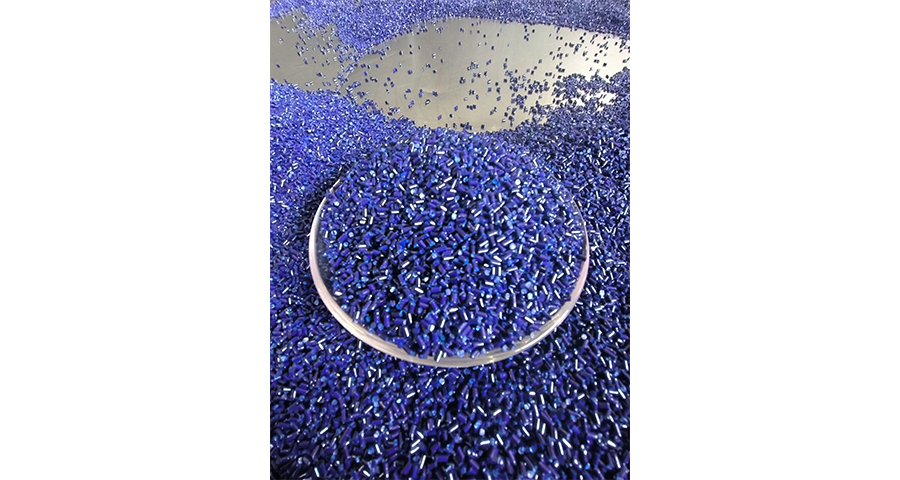

分散均勻性是影響塑料制品性能的關鍵因素,功能母粒在這方面展現出獨特的技術優勢。傳統的直接添加方式往往導致添加劑在制品中出現局部濃度差異,形成性能薄弱區域。功能母粒采用預分散技術,在制備過程中就完成了添加劑的初步分散工作。專業的混煉設備和工藝參數確保添加劑在載體中達到分子級分布狀態。這種預處理方式為后續的二次分散奠定了良好基礎,當功能母粒在加工中重新熔融時,已經預分散的添加劑能夠快速釋放并重新分布。載體樹脂與目標塑料的良好相容性保證了兩者能夠充分融合,避免了界面分離現象。相比直接添加,功能母粒的使用大幅縮短了混合時間,降低了對設備混煉能力的要求。即使在相對簡單的加工設備上,也能獲得理想的分散效果,為中小型加工企業提供了技術支撐。易燃環境用制品加阻燃型疏水母粒,既能防水又具備阻燃防護效果。蘇州工藝消光母粒效果

阻燃功能是功能母粒的重要應用方向,通過多種作用機制為塑料制品構建防火**屏障。氣相阻燃機制通過釋放惰性氣體稀釋可燃氣體濃度,降低燃燒區域的氧氣含量,有效抑制燃燒反應的進行。成炭阻燃則通過促進表面炭層的形成,這層致密的炭化層起到隔熱和隔氧的雙重作用,阻止熱量向材料內部傳遞。冷卻阻燃機制通過吸熱反應降低材料表面溫度,使其低于著火點,從而終止燃燒過程。不同類型的阻燃劑具有不同的作用特點,鹵系阻燃劑主要通過氣相阻燃發揮作用,磷系阻燃劑側重于成炭機制,無機阻燃劑則以稀釋和冷卻效應為主。功能母粒的載體保護確保了阻燃劑在加工過程中的穩定性,避免了高溫分解失效。通過合理的配方設計和加工工藝,阻燃功能母粒能夠為電子電器、建筑材料等對防火**有嚴格要求的應用領域提供可靠保障。蘇州工藝消光母粒效果母粒制作與使用,功能母粒中載體樹脂的作用是承載添加劑并助力其分散。

功能母粒在塑料制品綠循化進程中發揮關鍵作用。原料端采用生物基載體替代石油基樹脂,碳足跡降低40%;制造端通過無塵化造粒系統,使車間粉塵濃度≤0.8mg/m?(但為粉體添加的1/25)。應用端貢獻更為成功:無鹵阻燃母粒(磷氮系)減少溴系阻燃劑的二噁英風險,焚燒煙氣毒性降低90%;再回收料增容母粒(POE-g-MAH添加3%)使rPET瓶片可重復利用5次以上,力學性能保持率>85%;可降解促解母粒(含淀粉接枝物)將堆肥分解周期從180天縮短至90天。終端數據顯示:使用綠循型功能母粒的包裝材料,綜合碳排放可減少15%-20%。綠色協議推動下,符合EPEAT認證的電子外殼用母粒市場年增長18%,印證其可持續價值。

功能母粒產業形成迅效供應鏈協作網絡。上游與助劑企業聯合開發定制化產品(如科萊恩特用阻燃協效劑),技術共享縮短研發周期約40%。中游與樹脂廠共建載體數據庫(含熔指、極性等12項參數),開發特用牌號(如高流動PC熔指40g/10min)。下游實施"母粒-制品"聯合實驗:汽車主機廠提供基料樣本,母粒企業72小時內完成配方適配(如低VOC母粒醛釋放500J),兩者協同使氧指數提升至35%以上。抗電母粒則通過構建導電網絡:碳納米管(長徑比>1000)在載體中形成逾滲結構(添加量0.5%-1.5%),表面電阻從10??Ω降至10?Ω。關鍵技術在于分散界面設計——硬脂酸鋅分散劑非極性端纏繞載體分子鏈,極性端錨定功能粒子,經雙螺桿高剪切區(剪切速率>1500s??)實現納米級分散(團聚體