2025-11-11 22:50:49

消費電子的“**設計師”當我們拿起一部智能手機或打開一臺筆記本電腦,其輕薄、堅固、美觀的金屬外殼,背后往往是壓鑄模具的“**設計”之功。消費電子追求***的輕薄化、**度和高顏值,鋁合金壓鑄成為主流選擇。從手機中框、筆記本電腦A/D殼到智能手表表殼,壓鑄模具實現了復雜3D曲面、超薄壁厚(可低至0.5mm)、高精度尺寸和多樣化表面處理(如陽極氧化前處理)的一體化成型。模具的精度直接決定了屏幕與邊框的間隙、按鍵的觸感以及整機的裝配嚴密度。同時,模具必須能承受高頻率的生產循環(數百萬次),并保持極高的表面質量以滿足嚴格的外觀檢驗標準。此外,內部集成的加強筋、支架、天線隔斷槽等,都通過模具巧妙實現,減少了內部零件數量。可以說,壓鑄模具是消費電子產品實現“精、薄、美、強”設計語言的幕后功臣,是連接工業設計與大規模制造的關鍵紐帶。精密壓鑄模具智造,誤差極小,產品合格率高。上海精密壓鑄模具價格

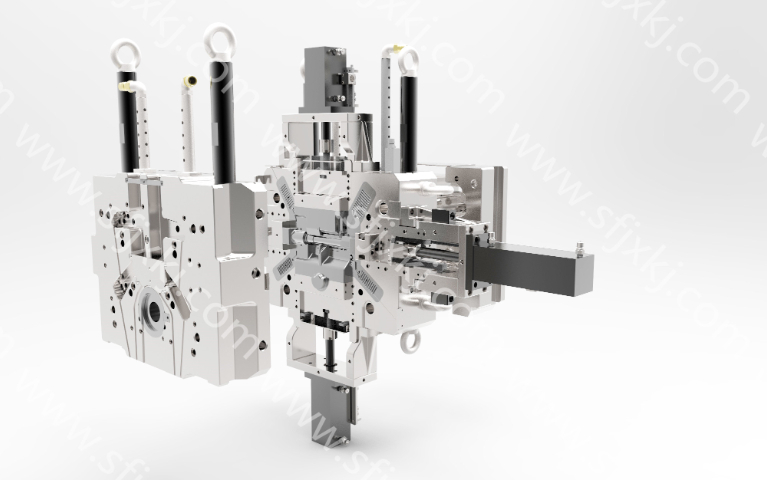

壓鑄模具能夠根據不同行業的零件特性與生產需求,提供高度定制化的成型方案,覆蓋從微型精密件到大型結構件的全范圍生產。在汽車輕量化領域,新能源汽車的電池包支架、電機外殼等零件,需在保證強度的同時實現減重,壓鑄模具通過一體化成型設計,將原本需要多個零件拼接的結構整合為單一鑄件,不僅減少了焊接工序帶來的強度損耗,還使零件重量較傳統結構降低35%以上,完美適配新能源汽車對續航里程提升的重要需求。在電子設備領域,5G路由器殼體、智能手機中框等零件尺寸小巧且結構復雜,傳統加工方式難以兼顧精度與效率。壓鑄模具采用微型多型腔設計,配合高精度數控加工技術,可實現單件尺寸公差控制在±以內,同時單次成型8-16件產品,滿足電子行業“小尺寸、高產量”的生產節奏,為消費電子的快速迭代提供保障。此外,在**器械領域,輪椅車架、**設備連接件等零件需具備耐腐蝕、無毛刺的特性,壓鑄模具通過選用醫用級不銹鋼材質與鏡面拋光型腔工藝,確保零件表面粗糙度Ra≤μm,無需后續打磨即可直接使用,避免了金屬碎屑對人體的潛在風險,適配**器械對**性與潔凈度的嚴苛要求。性能表現優越,筑牢生產高效運行基石從性能來看。 上海快速壓鑄模具解決方案適配多材質壓鑄,穩定輸出質優件,滿足多樣需求。

技術迭代的“風向標”壓鑄模具技術的發展,始終緊跟甚至帶領著制造業的技術迭代。從傳統的冷室壓鑄到熱室壓鑄(主要用于鋅合金),再到如今風靡的大型一體化壓鑄(GigaPress),技術的每一次躍遷都深刻改變了產品設計和生產模式。高真空壓鑄、半固態壓鑄、擠壓壓鑄等新工藝的出現,對模具的密封性、結構強度和控制系統提出了更高要求,推動了模具技術的持續創新。同時,模具設計與制造本身也在飛速進步:CAD/CAE/CAM軟件的深度應用、高速銑削(HSM)、電火花加工(EDM)、3D打印(用于隨形冷卻水道)等先進制造技術,使得模具的精度、復雜度和制造周期不斷突破極限。物聯網(IoT)和傳感器技術的應用,讓模具狀態監控(溫度、壓力、位移)成為可能,邁向智能化。可以說,壓鑄模具是觀察制造業技術前沿的“風向標”,其發展水平直接反映了**或企業的先進制造能力。

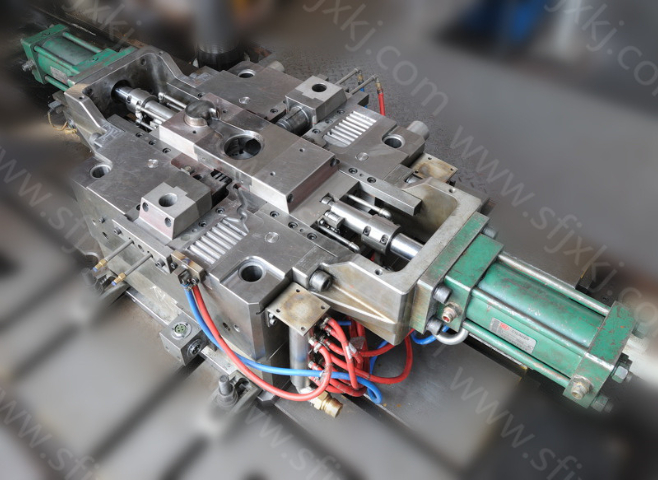

復雜幾何的“魔術師”傳統機械加工難以企及的復雜內部結構、薄壁特征、精細紋理和集成化設計,正是壓鑄模具展現其“魔術師”般魅力的舞臺。通過精密的模具設計,設計師可以將冷卻水道、加強筋、安裝凸臺、甚至部分螺紋或卡扣等特征,一次性在鑄件上成型。這不僅簡化了產品結構,減少了后續組裝工序,更實現了傳統方法無法達到的幾何自由度。例如,手機中框上的復雜天線隔斷槽、散熱鰭片,或汽車零部件上優化的流體通道,都依賴于模具型腔的精確復制。模具的分型面設計、滑塊、斜頂、抽芯機構等,解決了復雜倒扣結構的脫模難題。這種“近凈成形”的能力,使得產品設計可以更加大膽創新,專注于功能和性能的優化,而無需過度顧慮制造可行性。壓鑄模具,是將設計師的奇思妙想轉化為現實產品的關鍵橋梁,極大地拓展了產品的可能性邊界。壓鑄模具耐磨涂層延長連續工作壽命。

壓鑄模具在3C產品制造中的應用3C產品制造對壓鑄模具需求增長迅速。從小紅書行業動態及知乎科技制造板塊可知,隨著3C產品輕薄化、小型化趨勢,壓鑄模具需滿足高精度、小型化與復雜結構制造需求。在上海神富機械科技有限公司承接的手機鋁合金外殼壓鑄模具項目中,要實現高精度尺寸控制,確保外殼裝配精度。模具制造過程中,采用微銑削、電火花精微加工等先進技術,加工出微小的裝飾紋理與精密結構。同時,為適應3C產品更新換代快的特點,我們優化模具設計與制造流程,縮短開發周期,快速響應客戶需求,助力3C產品制造商提升市場競爭力。 散熱槽清晰,保障電機運行效率。上海熱室壓鑄模具銷售

多規格壓鑄模具,按需定制,適配各類工況。上海精密壓鑄模具價格

該企業每年在模具采購與維護上的費用節省了約20萬元。在生產效率提升上,壓鑄模具同樣貢獻明顯。在鋁合金輪轂制造行業,高效的壓鑄模具配合先進的壓鑄設備,能夠在短時間內完成輪轂的壓鑄成型。一條配備質優壓鑄模具的生產線,每小時可生產輪轂30-40個,相比傳統工藝生產效率提升了一倍,有力保障了企業的訂單交付能力。壓鑄模具在材料利用率方面也有優勢。在五金配件制造中,模具設計能夠很大程度減少金屬液在壓鑄過程中的浪費,材料利用率可達90%以上。以生產水龍頭配件為例,使用壓鑄模具后,每年可節省大量原材料,降低了企業的原材料采購成本。目前,壓鑄模具已廣泛應用于汽車、電子、**、五金等多個行業,其在各行業的成功應用案例,正不斷吸引更多企業采用,為制造業的高質量發展持續注入動力。隨著制造業對產品性能與生產效率要求的不斷提高,壓鑄模具的市場需求也將持續增長,在推動各行業技術升級中發揮更為重要的作用。上海精密壓鑄模具價格