2025-09-04 02:25:00

水下切粒機的穩定運行依賴科學的維護體系。日常保養需重點關注三大環節:一是定期檢查切刀磨損情況,當刀片厚度磨損超過0.5mm時需及時更換,避免顆粒產生毛刺;二是每800小時清理循環水系統,防止鈣鎂離子沉積導致換熱效率下降;三是每月檢測模頭流道壓力差,當壓差超過初始值30%時,需進行超聲波清洗以去除碳化物堆積。常見故障中,70%的問題源于切割室進水異常:若水溫過高會導致顆粒粘連,需檢查換熱器流量;若水流紊亂則可能引發切刀振動,需調整導流板角度。某化工廠實例顯示,通過建立設備健康管理系統(PHM),將切粒機故障停機時間從年均72小時降至18小時,年節約維護成本超50萬元。纖維生產企業使用水下切粒機,可高效地將纖維原料加工成合適顆粒。東莞哪些水下切粒機使用方法

水下造粒機的應用覆蓋從通用塑料到特種工程塑料的寬泛場景。在聚乙烯(PE)管材生產中,水下工藝可消除顆粒內部應力,使管材環剛度提升12%-18%;對于尼龍6(PA6)等吸水性材料,快速冷卻能封閉表面微孔,將制品吸水率從2.5%降至0.5%以下;在生物降解塑料pla制造中,密閉水環境可防止聚合物水解,顆粒分子量分布指數(PDI)從2.8降至1.5,明顯提升薄膜拉伸強度。針對不同物料特性,設備需進行針對性調整:高粘度材料(如ABS)需增大模頭孔徑(φ3-5mm)并降低切刀轉速(1000-1500rpm);熱敏性材料(如POM)則需縮短熔體在切割室停留時間(<0.5秒)并加強水溫控制(20±2℃)。某新能源汽車電池隔膜企業通過優化水下造粒工藝,將聚乙烯粒料分子量分布寬度從3.5降至1.9,使隔膜穿刺強度提升22%,熱收縮率降低至0.8%以下。東莞哪些水下切粒機使用方法未來,水下切粒機將朝著更加智能化、高效化的方向發展。

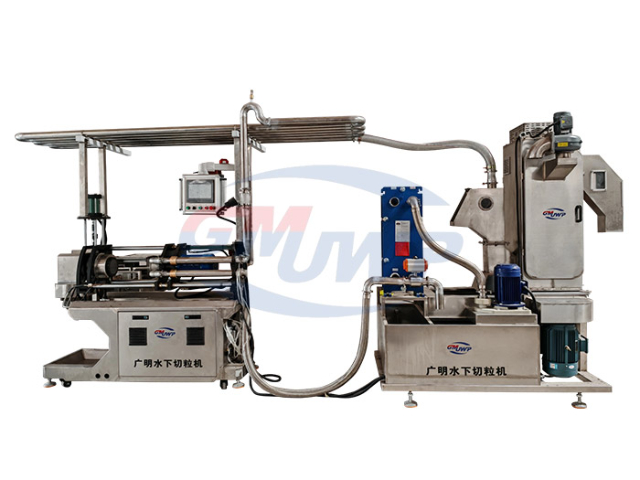

“保證優良質量”是廣明科技的關鍵承諾。公司嚴格遵循ISO9001質量管理體系,從原材料采購到成品出廠,實施全流程追溯管理。水下切粒機的關鍵部件如模頭、刀盤均采用進口加工中心精密制造,確保尺寸公差控制在±0.01mm以內;整機組裝環節引入激光對中儀與動平衡檢測設備,杜絕運行抖動;成品需通過48小時連續負載測試,模擬極端工況下的性能表現。此外,公司建立客戶反饋閉環機制,針對不同塑料材質(如PE、PP、PVC)的切粒需求,持續優化設備參數,確保每一臺水下切粒機都能穩定輸出高精度顆粒,助力客戶提升產品良率。

水下切粒機的應用覆蓋從通用塑料到特種工程塑料的寬泛場景。在聚乙烯(PE)管材生產中,水下工藝可消除顆粒內部應力,使管材環剛度提升15%-20%;對于尼龍66(PA66)等吸水性材料,快速冷卻能封閉表面微孔,將制品吸水率從3.2%降至0.8%以下;在生物降解塑料pla制造中,密閉水環境可防止聚合物水解,顆粒分子量分布指數(PDI)從3.0降至1.8,明顯提升薄膜拉伸強度。針對不同物料特性,設備需進行針對性調整:高粘度材料(如ABS)需增大模頭孔徑(φ2-4mm)并降低切刀轉速(800-1200rpm);熱敏性材料(如POM)則需縮短熔體在切割室停留時間(<0.3秒)并加強水溫控制(20±1℃)。某新能源汽車電池隔膜企業通過優化水下切粒工藝,將聚乙烯粒料分子量分布寬度從3.8降至2.1,使隔膜穿刺強度提升25%,熱收縮率降低至0.6%以下。水下切粒機的電氣系統**可靠,保障了設備的穩定運行。

水下切粒機正加速向工業4.0轉型。科倍隆ZSKMc11系列集成數字孿生技術,通過虛擬仿真優化工藝參數,使新產品開發周期從6個月縮短至2個月;而南京誠亞機械的GS95機型配備的在線粒度分析儀,可實時監測200個顆粒樣本,自動調整切刀轉速使粒徑分布CV值≤3%,產品合格率穩定在99.8%以上。在遠程運維方面,設備廠商通過物聯網平臺實現全球設備狀態監控,故障預警準確率達95%,備件更換響應時間縮短至2小時內。更值得關注的是,AI算法的應用使切粒系統具備自適應學習能力——南京百優的智能控制系統可基于歷史數據預測模頭堵塞風險,提前調整工藝參數,將非計劃停機次數降低80%,推動生產管理從被動維護向主動預防升級。水下切粒機的運行噪音小,為員工創造了良好的工作環境。東莞國產水下切粒機生產

水下切粒機的操作界面簡潔易懂,方便員工快速上手操作。東莞哪些水下切粒機使用方法

操作水下切粒機需要嚴格遵守操作規程,確保設備的**穩定運行。在開機前,需檢查各部件是否完好,潤滑油是否充足,冷卻水是否暢通。開機后,需逐步調整擠出溫度、擠出速度、切刀轉速等參數,以達到比較好生產效果。在生產過程中,需密切關注設備的運行狀態,及時清理模頭、切刀等部件上的積料,防止堵塞和磨損。定期維護也是保證水下切粒機長期穩定運行的關鍵,包括更換磨損的切刀、清洗水箱和管路、檢查傳動系統的緊固情況等。通過科學的操作和維護,可以延長設備的使用壽命,降低生產成本。東莞哪些水下切粒機使用方法